La preparación de pedidos " Picking"

¿Eres picker o gestionas un almacén? Esto es lo que debes saber sobre el picking y sus procesos.

LOGÍSTICAARTÍCULO

Si me lees desde hace tiempo, ya sabes que siempre insisto en esto: un almacén mal diseñado para el picking te come costes, tiempo y competitividad. Y no, no es exageración. Hablamos de una actividad que puede suponer entre el 45% y el 70% del coste total de las operaciones logísticas.

Antes de optimizar el picking, el almacén tiene que estar pensado para él. No es solo cuestión de “poner estanterías”:

Aprovecha el espacio en superficie y volumen.

Asegura accesibilidad rápida según la rotación de stock.

Ajusta la gestión de huecos para picos de demanda estacional.

Ubica productos siguiendo el ABC de ventas y stock.

Calcula necesidades reales de estanterías para no sobredimensionar ni quedarte corto.

En resumen: si tu layout está mal, tu picking será un caos.

¿Qué es exactamente el picking?

En cristiano: es el proceso de localizar, recoger y acondicionar los productos de un pedido para que salgan hacia el cliente. Incluye:

La recogida de cargas unitarias o fraccionadas.

El acondicionamiento (embalado, etiquetado, control de calidad).

La conexión con la reposición de stock y expedición.

Y aquí viene la trampa: no es solo “caminar y coger cosas”. Implica coordinación perfecta entre estanterías, medios de transporte interno, sistemas de gestión y… las personas.

Procesos del picking

Podemos dividirlo en cuatro grandes etapas:

Preparativos

Captura de datos del pedido.

Lanzamiento de órdenes desde el SGA (o manual, si aún no has dado el salto).

Recorrido

Desplazamiento desde la base hasta cada ubicación y vuelta.

Aquí está gran parte del coste (tiempo = dinero).

Extracción

Localizar la referencia, tomar la cantidad correcta, recuento, colocación en carro/palet.

Verificación y acondicionamiento

Control de calidad.

Embalado, precintado, pesaje, etiquetado.

Traslado a expedición y clasificación por transportista.

Tipos de picking

Aquí es donde muchos se pierden. No hay un único método:

Según quién se mueve:

Hombre al producto: el operario va a buscar el material. Sencillo, pero más desplazamientos = más coste.

Producto al hombre: el sistema (transportadores, shuttles, carruseles) lleva el material al operario. Ideal para alto volumen y automatización.

Según el sistema:

Picking a nivel de suelo: rápido y barato, pero limitado a productos de alta rotación y acceso fácil.

Picking en altura con carretilla: para pallets completos o media paleta.

Pick-to-Light: luces que indican de dónde y cuánto coger. Precisión brutal.

Put-to-Light: luces que indican dónde colocar cada referencia para distintos pedidos.

Voice Picking: instrucciones por voz, manos libres y menos errores.

Batch Picking: preparación de varios pedidos a la vez para reducir recorridos.

Zone Picking: cada operario trabaja en su zona y se combinan pedidos después.

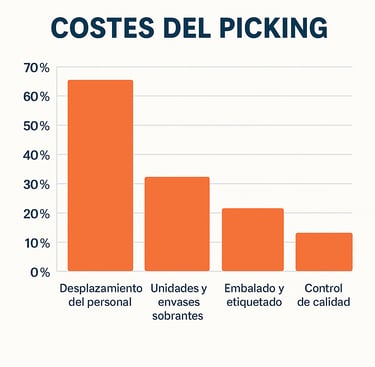

El coste del picking (y por qué puede ahogarte)

El picking es una actividad intensiva en mano de obra, y ahí está la clave de su coste. Entre desplazamientos, tiempo muerto, errores y devoluciones, puedes perder una fortuna si no lo controlas.

Factores que lo encarecen:

Layout mal diseñado.

Falta de tecnología (SGA, pick-to-light, etc.).

Zonas mal organizadas (ABC sin criterio real).

Estrategia de picking incorrecta para tu volumen/tipo de producto.

Dato que impacta: un solo segundo extra por línea de pedido en un almacén con 5.000 líneas diarias supone +1h30 de coste laboral al día. Multiplica eso por un año.

Cómo optimizar

Tecnología: SGA, pick-to-light, voice picking, etc.

Layout inteligente: minimiza desplazamientos con buena zonificación.

Método correcto: batch, wave o zone picking según el perfil de tu almacén.

Formación: un operario bien entrenado comete menos errores y es más rápido.

Automatización progresiva: no es “todo o nada”, puedes ir de lo manual a lo semiautomatizado y después a lo 100% automático.

En resumen

El picking es la arteria principal del almacén. Si fluye bien, el resto funciona. Si se atasca, todo el sistema se ralentiza.

Un buen picking:

Reduce tiempos.

Disminuye errores.

Mejora la satisfacción del cliente.

Y sobre todo… te ahorra dinero cada día.

Así que, si estás pensando en dónde invertir el próximo euro de tu almacén, mira tu picking antes de mirar fuera.

- Porque como decimos en el sector...

“Un almacén rápido empieza por un picking inteligente.”

Si este tema te ha resultado útil, cuéntanos qué opinas o añade tus consejos en los comentarios.